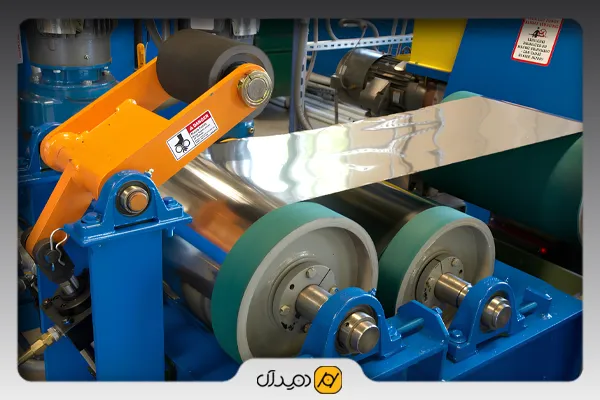

فرآیند نورد چیست؟

نورد یک مرحله کلیدی در ساخت انواع مقاطع فولادی میباشد. نورد فلزات یکی از مهم ترین شیوه های تولید مقاطع فولادی در جهان است. نوردکاری یکی از فرآیند های اصلی ساخت مقاطع فولاد است که با اعمال فشار، منجر به تغییر شکل محصولات شده و آنها را به اشکال و ابعاد دلخواه تبدیل میکند. دستگاه نوردکاری وسیله ای مکانیکی است که از آن برای تبدیل شمش به ورق استفاده می شود. پس از تبدیل شمش به ورق، میتوان از این دستگاه برای تغییر طول، عرض و قطر ورق نیز استفاده کرد. البته با تغییر زاویه غلتک ها نسبت به هم میتوان از آن برای خم کردن مقاطع فولادی هم استفاده نمود.

کار ماشین نورد کاری

کار ماشین نورد کاری این گونه است که فلز را از میان دو یا چند غلتک که بر خلاف جهت یکدیگر می چرخند عبور میدهد؛ غلتک ها که فاصله ای کمتر از قطر فلز دارند به آن فشار آورده و باعث تغییر طول، عرض و قطر آن می شوند. ماشین های نورد مزایای متعددی در عملیات فلز کاری دارند که یکی از مهم ترین آنها میتوان به دقت و تکرار پذیری بالای آنها اشاره کرد . همچنین از دستگاه نورد برای تولید ورق، میلگرد و نبشی نیز استفاده میشود.

انواع روش های نورد در صنعت

در صنعت فولاد انواع روش های نوردی، نقش مهمی در تولید محصولات با کیفیت بالا دارند. روش های نورد کاری به دو دسته کلی تقسیم می شوند که هرکدام کاربرد های خاص خود را دارند که به شرح زیر می باشند:

- نورد گرم:

یکی از پر کاربردترین روش های تولید محصولات فولادی، نورد گرم است. نورد گرم، فرآیندی است که در دمای بالاتر از دمای تبلور فلز انجام میشود. در این روش، فلز در حالت گداخته از میان دو غلتک عبور داده می شود تا به ضخامت دلخواه برسد. در دمای بالاتر، انعطاف پذیری قطعه بالا می رود و شکل پذیری آن آسان تر می شود.

مقاطع تولید شده به روش نورد گرم، دارای خواص مکانیکی مطلوبی هستند. ورق سیاه، برخی از ورق های گالوانیزه، میلگرد گرم و … از جمله مقاطع گرم نورد شده می باشند. در نورد گرم، کنترل دما امری مهم می باشد، به همین منظور از ابتدا بهتر است دمای فلز را به صورت یکنواخت تا مقدار معینی بالا برده شود. در واقع این فرآیند نیازمند گرم نگهداشتن قطعه در حرارت معین برای زمان طولانی میباشد. اگر دمای قطعه منظم نباشد، تغییر شکل به طور یکنواخت صورت نمی گیرد. به طور کلی، محصولات فلزی نیازمند تغییر فیزیکی زیادی هستند که توسط فرآیند نورد گرم عملیات حرارتی شونده تغییر شکل پیدا میکنند.

- نورد سرد:

بر خلاف نورد گرم، فرآیند نورد سرد در دمای محیط انجام می شود. این فرآیند معمولا در دمای اتاق و بسیار پایین تر از نورد گرم صورت می گیرد و به همین علت، به این فرآیند نورد سرد گفته می شود.

هنگامی که فلز در نورد سرد تحت فشار غلتک ها قرار میگیرد، ذرات ریز آن به طور دائمی جابجا و فشرده شده و نظم جدیدی در ساختار فلز ایجاد میشود؛ این عملیات استحکام را افزایش میدهد و مقاومت در برابر خوردگی را بالا می برد. برخلاف نورد گرم، محصولات نورد سرد از ظاهری صاف تر و براق تر برخوردار بوده و استحکام و مقاومت بیشتری نیز دارند.

کاربرد فرآیند نورد در صنعت

نورد کردن کاربرد های فراوانی در صنایع مختلف دارد. به عنوان مثال در صنایع ساختمانی، نورد کردن نقش مهمی در تولید مقاطع فولادی دارد. پر کاربرد ترین محصولات نورد سرد، ورق سرد می باشد که بخش ویژه ای در صنعت ساخت مقاطع فولادی دارد. همچنین از دیگر کاربرد های مهم نوردکاری میتوان به موارد زیر اشاره کرد:

- صنعت ساختمان: تولید میلگرد، تولید تیرآهن، تولید ورق های فولادی

- صنعت خودروسازی: تولید بدنه خودرو، تولید قطعات خودرو

- صنعت لوازم خانگی: تولید بدنه لوازم خانگی، تولید قطعات داخلی لوازم خانگی

- صنعت کشتی سازی

- صنعت راه آهن

مزایا و ویژگی های فرآیند نورد

نورد گرم در دماهای بالا انجام میشود، اما نورد سرد در دمای محیط صورت میگیرد. این تفاوت دمایی، مهمترین عامل تمایز این دو فرآیند است و تاثیر مستقیمی بر خواص نهایی محصول خواهد داشت. برخی از ویژگی های بارز نوردکاری عبارتند از:

- تولید انبوه

- دقت ابعاد

- سرعت بالا

- قابلیت کنترل

- شکل پذیری بالا

- ایجاد سطوح صاف و صیقلی

- قابلیت انجام عملیات تکمیلی

- بهبود خواص مکانیکی فلز

معایب فرآیند نورد

نوردکاری مزایای فراوانی دارد و به عنوان یکی از روشهای مهم در صنایع مختلف به شمار می رود. با این حال، این فرآیند معایبی نیز دارد که در ادامه به برخی از آنها اشاره میکنیم:

- ایجاد تنش های داخلی

- کاهش چقرمگی

- محدودیت در تولید مقاطع نازک

- محدودیت در تولید برخی اشکال

- هزینه های راه اندازی

- مصرف انرژی

نحوه انجام فرآیند نورد

این فرآیند با استفاده از فشار مکانیکی، ساختار بلوری فلز را دگرگون میکند و در نتیجه، شکل و خواص محصولات فولادی را اصلاح می نماید. در این فرآیند، جفت رول ها با یکدیگر در آسیاب های نورد قرار گرفته تا بتوانند با سرعت بالا، فولاد و فلزات را به محصولاتی چون ریل ها، فولاد ساختاری و … تبدیل نمایند.

فرآیند نورد کاری با استفاده از تجهیزات، میتواند با ظرافت و دقت بالایی انجام شود. به همین دلیل محصول نهایی نورد کاری از کیفیت بالایی برخوارد بوده و ابعاد و ضخامت یکنواخت هستند. از طریق فرآیند نورد گرم، میتوان مقاطع فولادی با اشکال و ابعاد مختلف را برای کاربرد های گوناگون تولید کرد.

سخن پایانی

نوردکاری نقشی کلیدی در دنیای مدرن ایفا میکند و به تولید قطعات و اجزای باکیفیت و بادوام برای مصارف گوناگون می پردازد. درک صحیح این فرآیند و آگاهی از مزایا و معایب آن، به مهندسان، تولیدکنندگان و صنعتگران در انتخاب روش مناسب شکل دهی فلزات و دستیابی به نتایج مطلوب کمک خواهد کرد. با ترکیب نورد کاری با سایر روش های شکل دهی فلزات، می توان به تولید قطعات پیچیده تر و با کیفیت تر دست یافت.

- با توجه به تمام موارد ذکر شده در فوق، باید در خرید تمامی مقاطع فولادی دقت لازم را داشته باشید. به همین جهت به شما پیشنهاد می شود که محصولات خود را از پلتفرم دمیرآل خریداری نمایید.