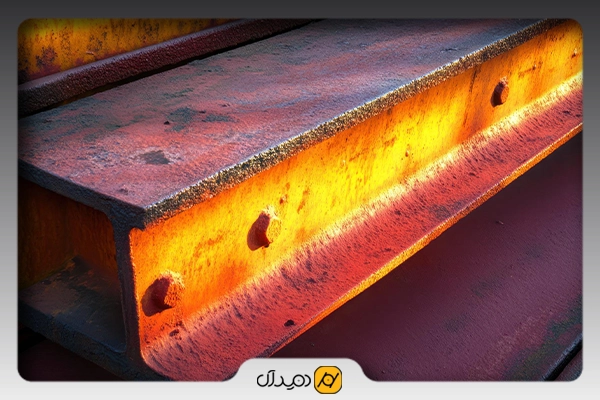

فولاد های عملیات حرارتی چیست؟

فولاد های عملیات حرارتی، نوعی فولاد هستند که با حرارت دادن و سرد کردن خاص، قویتر و مقاومتر میشوند. این کار باعث تغییر ساختار داخلی فولاد و بهبود خواصی مانند سختی، استحکام و انعطافپذیری میشود. از این محصول در ساخت قطعاتی استفاده میشود که نیاز به مقاومت بالا در برابر سایش و ضربه دارند، مانند ابزارهای برش، قطعات خودرو و سازههای فلزی.

کربن عنصر اصلی در فولاد های عملیات حرارتی است و میزان آن به طور مستقیم بر قابلیت سخت شدن و خواص نهایی فولاد تأثیر میگذارد. فولاد های عملیات حرارتی معمولاً حاوی 0.3 تا 1.5 درصد کربن هستند.

ویژگی های فولاد های عملیات حرارتی

فولاد های عملیات حرارتی به دلیل فرآیند های حرارتی که روی آنها انجام می شود، ویژگی های خاص و منحصر به فردی دارند که آنها را برای کاربرد های مختلف مناسب می سازد. در ادامه به برخی از ویژگی های مهم این فولاد ها اشاره می کنیم:

- سختی و مقاومت به سایش: عملیات حرارتی به ویژه کوئنچ و تمپر، میتواند سختی سطحی فولاد را به میزان قابل توجهی افزایش دهد و در نتیجه مقاومت آن را در برابر سایش و خراشیدگی بهبود بخشد. این ویژگی برای قطعاتی مانند قالب ها، ابزار های برش و قطعات ماشین آلات که در معرض سایش مداوم هستند، بسیار حائز اهمیت است.

- مقاومت به خستگی: فرآیند های عملیات حرارتی میتوانند ساختار داخلی فولاد را به گونهای تغییر دهند که مقاومت آن در برابر خستگی افزایش یابد. این ویژگی برای قطعاتی که تحت بار های تکراری قرار دارند، مانند محور ها، شفت ها و فنر ها، بسیار مهم است.

- مقاومت در برابر حرارت: برخی از فولاد های آلیاژی پس از عملیات حرارتی، مقاومت بسیار خوبی در برابر دما های بالا از خود نشان میدهند. این ویژگی باعث میشود تا این فولاد ها در صنایعی مانند متالورژی، خودرو سازی و نیروگاه ها که دمای کارکرد بالا است، مورد استفاده قرار گیرند.

- مقاومت در برابر خوردگی: عملیات حرارتی میتواند بر روی لایه های سطحی فولاد تأثیر گذاشته و مقاومت آن را در برابر خوردگی بهبود بخشد. این ویژگی برای فولاد هایی که در محیطهای خورنده مانند محیط های دریایی یا صنایع شیمیایی استفاده میشوند، بسیار مهم است.

- تغییر شکل و ساختار میکروسکوپی: عملیات حرارتی میتواند ساختار میکروسکوپی فولاد را تغییر داده و خواص مکانیکی آن را بهبود بخشد. این تغییرات میتوانند برای حذف تنشهای داخلی، بهبود شکلپذیری و تغییر خواص مانند چقرمگی مفید باشند.

کاربرد فولاد های عملیات حرارتی

فولادهای عملیات حرارتی به دلیل قابلیت تطبیق پذیری و تنوع خواص، در طیف وسیعی از صنایع مختلف کاربرد گسترده پیدا کرده است و با انتخاب نوع فولاد و فرآیند عملیات حرارتی مناسب، میتوان قطعاتی با خواص مطلوب برای کاربردهای خاص تولید کرد. برخی از مهمترین کاربردشان عبارتند از:

- قطعات خودرو: میل لنگ، شاتون، چرخدنده، فنر و بسیاری قطعات دیگر که نیاز به استحکام بالا، مقاومت به سایش و خستگی دارند.

- ابزارهای برش: مته، فرز، تیغه اره و دیگر ابزار هایی که نیاز به لبه برنده بسیار سخت و مقاوم دارند.

- قطعات صنعتی: محور ها، چرخدنده ها، قالب ها و سایر قطعاتی که در شرایط کاری سخت و تحت با رهای سنگین قرار دارند.

- سازه های فلزی: پلها، ساختمانها و سازههایی که نیاز به مقاومت بالا در برابر خوردگی و خستگی دارند.

- صنعت نفت و گاز: لولهها، اتصالات و تجهیزات مورد استفاده در این صنعت که در معرض دماها و فشارهای بالا و محیطهای خورنده هستند.

- صنعت هوافضا: قطعاتی که نیاز به وزن کم، استحکام بالا و مقاومت در برابر دماهای بالا دارند.

انواع فولاد عملیات حرارتی

فولاد های عملیات حرارتی به دسته های مختلفی تقسیم می شوند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند. در زیر به برخی از انواع اصلی فولادهای عملیات حرارتی اشاره می شود:

- فولاد های کربنی ساده عملیات حرارتی پذیر: این فولادها حاوی مقدار کمی کربن و عناصر آلیاژی هستند. با عملیات حرارتی میتوان سختی سطحی آنها را افزایش داد. از این فولادها در ساخت قطعاتی مانند چرخدنده ها، میللنگها و قالبها استفاده میشود.

- فولاد های آلیاژی کم کربن عملیات حرارتیپذیر: این فولادها حاوی مقادیر کمی از عناصر آلیاژی مانند کروم، مولیبدن و نیکل هستند. این عناصر باعث بهبود خواص مکانیکی فولاد، مانند سختی، چقرمگی و مقاومت به سایش، میشوند. از این فولادها در ساخت قطعاتی که نیاز به مقاومت بالا در برابر سایش و خستگی دارند، استفاده میشود.

- فولاد های آلیاژی متوسط کربن عملیات حرارتی پذیر: این فولادها حاوی مقدار متوسطی کربن و عناصر آلیاژی هستند. این فولاد ها دارای تعادل خوبی بین سختی و چقرمگی هستند و در ساخت قطعاتی مانند محور ها، شفت ها و چرخ دنده ها استفاده می شوند.

- فولاد های ابزار: این فولادها دارای مقدار کربن بالا و عناصر آلیاژی خاصی هستند که به آنها سختی بسیار بالا و مقاومت به سایش عالی میدهد. از این فولاد ها برای ساخت ابزار های برش مانند مته ها، فرز ها و تیغه های اره استفاده می شود.

فرآیند عملیات حرارتی فولاد

عملیات حرارتی فولاد، فرآیندی است که طی آن فولاد را تا دمایی مشخص (بالاتر یا پایینتر از دمای بحرانی) گرم کرده و سپس با سرعتی کنترلشده سرد میکنند تا به ریزساختار و خواص مکانیکی دلخواه دست یابند. این فرآیند بدون تغییر در ترکیب شیمیایی فولاد، امکان تنظیم خواصی مانند سختی، چقرمگی و مقاومت به سایش را فراهم میکند.

گرچه عملیات حرارتی معمولاً در کوره انجام میشود، اما هر نوع گرمایش و سرد شدنی که به تغییر ریز ساختار فولاد منجر شود، نوعی عملیات حرارتی محسوب میشود. به عنوان مثال، فرآیند هایی مانند شکل دهی گرم، جوشکاری و لحیم کاری نیز با ایجاد مناطق گرم شده در قطعه، نوعی عملیات حرارتی موضعی را به دنبال دارند.

به طور عمومی در بیشتر عملیات حرارتی فولاد سه مرحله اصلی وجود دارد و میتواند بسته به نوع فولاد و هدف نهایی تغییر کند. مراحل اصلی عملیات حرارتی عبارتند از:

- گرم کردن: فولاد تا دمای مشخصی گرم میشود تا ساختار اتمی آن تغییر کند.

- نگهداری: فولاد در دمای مشخص برای مدت زمان معینی نگه داشته میشود تا ساختار جدید به طور کامل تشکیل شود.

- سرد کردن: فولاد با سرعت مشخصی سرد میشود. سرعت سرد شدن تأثیر زیادی بر ساختار نهایی و خواص فولاد دارد.

چرا برخی فولادها قابلیت عملیات حرارتی دارند؟

قابلیت عملیات حرارتی فولادها به عوامل مختلفی از جمله ترکیب شیمیایی، به ویژه مقدار کربن، آلیاژهای افزوده شده و ساختار اولیه فولاد بستگی دارد. فولادهای کربنی ساده و بسیاری از فولاد های آلیاژی، به دلیل وجود عناصر آلیاژی مانند کروم، مولیبدن و وانادیوم، قابلیت عملیات حرارتی را دارند. این عناصر با تأثیر بر تشکیل کاربید ها و تغییر در دمای بحرانی، امکان کنترل دقیقتر ریز ساختار و دستیابی به خواص مختلف را فراهم میکنند.

در پایان، فولاد های عملیات حرارتی به عنوان یکی از مهمترین آلیاژهای مهندسی، در صنایع مختلف می باشد. با استفاده از فرآیندهای عملیات حرارتی و تأثیر آنها بر خواص فولاد، میتوان قطعاتی با عملکرد بهینه و طول عمر بالا تولید کرد. همچنین انتخاب نوع فولاد و فرآیند عملیات حرارتی مناسب، نیازمند دانش تخصصی و تجربه ی کافی است.

اگر به دنبال خرید انواع فولاد های عملیات حرارتی از جمله گرد CK45 و تسمه MO40 هستید، سایت دمیرآل با ارائه طیف گسترده ای از محصولات فولادی، می تواند نیاز های شما را برطرف کند.